Fraisa AG, Bellach

Fraisa SA setzt auf Sharing-Economy

Die Fraisa SA in Bellach greift den Megatrend der Sharing-Economy für die Anwendung in der Industrie auf. Dazu arbeitet die Präzisionswerkzeugherstellerin mit der Fachhochschule Nordwestschweiz (FHNW) zusammen. Die Vision ist, dass Fraisa-Kunden für die Nutzung der Zerspanungswerkzeuge statt für deren Erwerb bezahlen. Diese disruptive Innovation bedingt die Entwicklung einer machine learning basierten Technologie.

Fast drei Jahren arbeiten die Hochschule für Technik sowie die Hochschule für Wirtschaft der FHNW zusammen mit der Fraisa AG am Projekt für ein nutzenorientiertes Abrechnungsmodell und der Entwicklung der dazu notwendigen Technologie für den datengestützten, automatisierten Fräswerkzeugtausch, wie Projektleiter Thomas Helbling, Dozent für Marketing an der FHNW, erklärt. Er spricht von einem Megatrend hin in Richtung den Nutzen, statt den Besitz zu verkaufen. Die sogenannte Sharing Economy habe auch Einzug in der Industrie gehalten; so würden beispielsweise Kunden statt Druckluftanlagen erwerben nur für die verbrauchte Menge bezahlen.

Ineffiziente Werkzeugnutzung

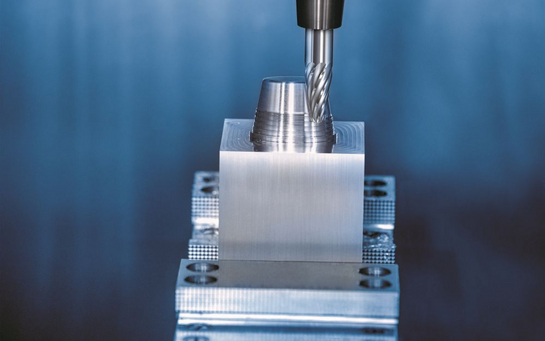

Im Fall der Fraisa SA gehe es um ein neues Geschäftsmodell, wonach der Werkzeughersteller seinen Kunden nur das Zerspanen als Dienstleistung anstelle des Verkaufs von Werkzeugen in Rechnung stellt. Ziel sei es, so Helbling, den Nutzungsgrad der eingesetzten Werkzeuge massiv zu verbessern. Eine optische und datengestützte Analyse von über 500 im Einsatz gestandenen Fräswerkzeuge habe ergeben, dass diese substanziell untergenutzt werden.

Im Rahmen von strukturierten Interviews, Beobachtungen und Prozesskostenanalysen mit Kunden der Fraisa wurden die Ursachen eruiert: Teilweise fehlendes technisches Know-how, mangelndes Bewusstsein und falsche Anreize beim Anwender. Dieser wolle auf der sicheren Seite stehen und wechsle deshalb das Werkzeug zu früh aus. Wenn er zu lange warte, bestehe nämlich die Gefahr einer schlechteren Fräsqualität oder gar eines Stillstandes der Produktion. Ferner werde zu wenig realisiert, dass die Werkzeugkosten – etwa im Bereich Hartmetall – einen hohen Anteil an den Gesamtkosten hätten und die Qualität des industriellen Werkzeugnachschleifens oft unterschätzt wird. Helbling: «Je höher der Werkzeugkostenanteil, desto ineffizienter arbeiten die Kunden in diesem Bereich und desto grösser ist das absolute Einsparpotenzial.»

Bessere Nutzung, weniger Kosten

Ergänzend zur Vision «neues Geschäftsmodell Werkzeugnutzung» wurden neue Schulungsangebote entwickelt und das Werkzeugnachschärfen komplett neu positioniert. «Eine bessere Nutzung der Werkzeuge bringt Kosteneinsparungen sowohl beim Werkzeughersteller wie beim Kunden.» Dabei sollte auf den ersten Blick dieses Modell für die Fraisa eigentlich schlechter sein, weil weniger Werkzeuge verkauft würden. Unter dem Strich würden aber die positiven Effekte überwiegen. Helbling nennt beispielsweise die höhere Kundenbindung, die Möglichkeit, die Werkzeuge gezielter weiter zu entwickeln sowie die substanzielle Reduktion des aus ökologischer Perspektive relevanten Hartmetallverbrauchs, was zu einer starken Verringerung des CO2-Verbrauches führt. Zudem sage sich Fraisa: «Wir wollen führend bleiben. Wenn nicht wir auf die Einführung nutzenorientierter Abrechnungseinheiten setzen, wird es die Konkurrenz machen.»

Enabling Technologie: Automatischer Werkzeugwechsel

Damit die Vision «Verrechnung Werkzeugnutzung» umgesetzt werden kann, muss der bis anhin manuell Prozess automatisiert werden. Dazu nötig sei eine datengestützte, automatisierte Verschleissbeurteilung der Fräswerkzeuge und die zuverlässige Prognose der Reststandzeit des einzelnen Werkzeuges während des Produktionsprozesses. Zur Reststandzeitermittlung wurden Fräswerkzeuge unter vordefinierten Parametern gezielt verschlissen, gemessen (via Weisslichtinterferometer) und mit einem Machine-Learning-Algorhythmus ausgewertet. Aus den Verschleissgrössen und Einsatzzeiten wurden Verschleisskurven erstellt und mit Hilfe eines neuronalen Netzes, basierend auf Deep Learning, die Reststandzeit abgeschätzt. Dies soll zu einer zuverlässigen und wiederholbaren Auswertung des Werkzeugzustands führen. Derzeit erfolge die Verschleissbeurteilung manuell. Die Lösung gehe in Richtung Machine Learning mit Voraussage der Restlaufzeit.

Ergebnis für die Praxis

Das von der Innosuisse (Agentur des Bundes für Innovationsförderung) geförderte Entwicklungsprojekt hat für die Fraisa wertvolle Hinweise bezüglich der Nutzung der Werkzeuge und Entscheidungsprozesse der Kunden ergeben. Diese Erkenntnisse haben bereits in verschiedenen Dienstleistungen Eingang gefunden. Obwohl es noch ein weiter Weg bis zur vollständigen Umsetzung der Vision ist – die auf die automatische Verschleissbeurteilung gestützte Voraussage der Reststandzeit funktioniert erst im Labor – zahlt sich das Forschungsprojekt für die Fraisa schon aus: die generierten Zusatzeinnahmen im Bereich Werkzeugaufbereitung übersteigen den finanziellen Aufwand für das Forschungsprojekt bereits.

Die Fraisa SA arbeitet seit mehr als 20 Jahren eng mit der FHNW zusammen. Im Rahmen von Forschungs- und Beratungsprojekten und auch Studierendenprojekte werden unterschiedlichste technische und betriebswirtschaftliche Aufgaben bearbeitet. «Die Zusammenarbeit mit der FHNW und damit der Rückgriff auf das wissenschaftliche Potenzial sind für uns in mehrfacher Hinsicht ein Gewinn. Wir können uns Zukunftsthemen zuwenden, die im Alltag keinen Platz finden würden», bestätigt Thomas Nägelin, Mitglied der Fraisa-Geschäftsleitung und Bereichsleiter Verkauf & Marketing. Und: «Wir haben mit der FHNW Zugang zu Kapazitäten in Forschungsbereichen, die als KMU intern nicht verfügbar sind.» Im Gegenzug erhielten die Dozenten und Studierenden Einblick in die realen Problemstellungen der Industrie. «Es entsteht damit ein Nutzen im Interesse beider Seiten.»

Text: Franz Schaible (im Auftrag der Fachstelle Standortförderung, Februar 2021)